Теория Машин И Механизмов

ТММ – это наука, изучающая структуру, и динамику механизмов и машин при их анализе и синтезе. Ввиду краткости нашего курса, остановимся только на структурном и кинематическом исследовании механизмов. Целью этих исследований является изучение строения механизмов и анализ движения их звеньев независимо от сил, вызывающих это движение. В ТММ изучаются идеальные механизмы: абсолютно не деформируемые; не имеющие зазоров в подвижных соединениях. Основные положения ТММ являются общими для механизмов различного назначения.

Они используются на первой стадии проектирования, то есть при разработке схемы механизма и расчете его кинематических и динамических параметров. После выполнения этой стадии проектирования Вы видите «скелет» вашего будущего изделия, заложенные в него идеи.

В дальнейшем проводите реализацию Ваших идей в виде конструкторской документации и в виде реальных изделий. Структурный анализ механизмов Основные понятия и определения Деталь – отдельная, неделимая часть механизма (деталь разобрать на части нельзя). Звено – деталь или несколько деталей, соединенных между собой неподвижно. (КП) – подвижное соединение двух звеньев. КП не материальная величина, она характеризует соединение двух звеньев, находящихся в непосредственном соприкосновении. Элемент КП – точка, линия или поверхность, по которым одно звено соприкасается с другим. Если элементом КП является точка или линия – это высшая КП, если поверхность – это низшая КП.

По характеру движения звеньев КП бывают: вращательные, поступательные, с винтовым движением. По виду соприкасающихся поверхностей КП бывают: плоскостные, цилиндрические, сферические и др. Класс КП определяется числом ограничений движения или числом наложенных связей S. Всего 6 степеней свободы.

Обозначим Н – число степеней свободы. Можно записать Н + S = 6 или Н = 6 – S, или S = 6 – Н Зачастую бывает проще определить сколько степеней свободы у звена осталось, чем сколько наложено связей. Например, сколько степеней свободы у двери или форточки – одна. Что является элементом КП – поверхность (зазоров нет). Какой характер движения – вращение.

Следовательно – это низшая, вращательная КП 5-го класса. Достаточно часто приходится сталкиваться и с высшими КП, например: контакт зубчатых колес; цилиндр катится по плоскости; цилиндр по цилиндру; толкатель по кулачку и др. Такое соединение показано на рис.3.1. В соединении присутствуют две составляющие относительного движения, то есть две степени свободы. Элементом КП является линия. Следовательно – это высшая КП 4-го класса.

– система звеньев, соединенных кинематическими парами. Механизм – кинематическая цепь, в которой при заданном движении одного или нескольких ведущих звеньев относительно неподвижного Рис.3.1 звена ( стойки), все остальные звенья ( ведомые) совершают определенное движение.

Ведомое звено, совершающее движение, ради которого создан механизм, называется рабочим звеном. При составлении схем механизмов и других кинематических цепей применяются условные изображения согласно ГОСТ 2.770-68. При этом кинематические пары обозначаются заглавными буквами, а звенья – цифрами. Ведущее звено указывается стрелкой.

Структура механизмов: классификация машин и механизмов по функциональному и структурно. Примеры решения задач и выполнения курсового проекта по теории механизмов и машин (ТММ).

Неподвижное звено ( стойка) обозначается подштриховкой около кинематических пар. Различают понятия структурная схема и кинематическая схема механизма. Кинематические схемы механизмов отличаются от структурных тем, что должны выполняться строго в масштабе и при заданном положении ведущего звена. В действительности это требование мало кто соблюдает. Возьмите паспорт любого станка или бытового прибора. Написано – Кинематическая схема -, но ни о каком масштабе речи не идет. Чтобы не нарушать ГОСТ 2.770-68, будем называть просто – схема механизма.

В шарнирно-рычажных механизмах звенья имеют свои названия: - вращающееся звено – кривошип; - качающееся звено – коромысло; - совершающее плоскопараллельное движение – шатун; - поступательное движение – ползун; - звенья, образующие поступательную пару с ползунами – направляющие; - подвижные направляющие – кулисы. Валиками называются детали вращающихся звеньев, передающие крутящий момент. Ось – цилиндрическая деталь, которая охватывается элементами других звеньев и образует с ними вращательные пары – шарниры. Оси не передают крутящий момент. Степень подвижности механизма Степенью подвижности механизма называется число степеней свободы механизма относительно неподвижного звена ( стойки).

Степень подвижности плоского механизма (все звенья движутся в параллельных плоскостях) определяется по формуле П.Л. Чебышева W = 3n - 2P 5 – P 4, где n – число подвижных звеньев; P 5 – число КП 5-го класса; P 4 – число КП 4-го класса. 3.2 Схемы механизмов На рис.3.2 показано несколько схем механизмов. Запишем названия звеньев, дадим характеристику кинематическим парам и определим степень подвижности каждого механизма. Схема 1: 1 – стойка; 1 1 – направляющая; 2 – кривошип; 3 – шатун; 4 – ползун; А, В, С – низшие вращательные КП 5-го класса; Д – низшая поступательная КП 5-го класса. W = 3n - 2P 5 – P 4 = 3.3 – 2.4 = 1. Схема 2: 1 – стойка; 2 – кривошип; 3 – кулиса; 4 – коромысло; А, С, Д – низшие вращательные КП 5-го класса; В – низшая поступательная КП 5-го класса.

W = 3n - 2P 5 – P 4 = 3.3 – 2.4 = 1. Схема 3: 1 – направляющая; 2, 4 – ползуны (толкатели); 3 – коромысло; А, Е – низшие поступательные КП 5-го класса; С – низшая вращательная КП 5-го класса; В, Д – высшие КП 4-го класса. W = 3n - 2P 5 – P 4 = 3.3 – 2.3 - 2 = 1. Схема 4: 1 – стойка; 1 1 направляющая; 2 – кулачок; 3 – ролик; 4 – ползун (толкатель); А, С – низшие вращательные КП 5-го класса; Д – низшая поступательная КП 5-го класса; В – высшая КП 4-го класса. W = 3n - 2P 5 – P 4 = 3.3 – 2.3 - 1 = 2. Схема 5: 1 – стойка; 1 1 направляющая; 2 – кулачок; 3 – ползун (толкатель); А - низшая вращательная КП 5-го класса; С – низшая поступательная КП 5-го класса; В – высшая КП 4-го класса. W = 3n - 2P 5 – P 4 = 3.2 – 2.2 - 1 = 1.

На схемах 4 и 5 показаны кулачковые механизмы, имеющие, соответственно 2 и 1 степени подвижности, хотя очевидно, что толкатели этих механизмов имеют одну степень свободы. Лишняя степень подвижности механизма (схема 4) вызвана наличием звена 3 (ролика), которое не влияет на закон движения рабочего звена (толкателя).

При структурном и кинематическом анализах механизмов такие звенья удаляют из схемы механизма. Замена высших кинематических пар низшими При структурном, кинематическом и силовом исследованиях механизмов в некоторых случаях целесообразно заменить механизм с высшими парами 4-го класса эквивалентным механизмом с низшими парами 5-го класса. При этом число степеней свободы и мгновенное движение звеньев у эквивалентного заменяющего механизма должно быть таким же, как у заменяемого механизма. На рис.3.3, а) показана замена кулачкового механизма, состоящего из звеньев 1, 2, 3, шарнирным четырехзванником, составленного из звеньев 1, 4, 5, 6. Высшая кинематическая пара В заменена низшими парами Д, Е. На рис.3.3, б) кулачковый механизм 1, 2, 3 заменен Рис. 3.3 кривошипно-кулисным механизмом 1, 4, 5, 3.

Презентация танцы народов мира. Высшая пара В заменена низшими парами Д, Е. Алгоритм замены высших кинематических пар на низшие следующий: 1) через точку контакта звеньев в высшей КП проводится нормаль; 2) на нормали на расстояниях радиусов кривизны (R1 и R2, рис.3.3, а) ставятся низшие КП; 3) полученные КП соединяются звеньями с уже бывшими в механизме низшими КП.

Структурный синтез и анализ механизмов Структурный синтез механизмов является начальной стадией составления схемы механизма, удовлетворяющего заданным условиям. Исходными данными обычно являются виды движения ведущего и рабочего звеньев механизма. Если элементарный трех- или четырехзвенный механизм не решает задачу требуемого преобразования движения, схема механизма составляется путем последовательного соединения нескольких элементарных механизмов. Основные принципы структурного синтеза и анализа механизмов с КП 5-го класса и классификацию таких механизмов впервые предложил русский ученый в 1914году, а развил идеи Л.В. Ассура академик И.И. Согласно предложенной классификации механизмы объединяются в классы от первого и выше по структурным признакам.

Механизм первого класса состоит из ведущего звена и стойки, соединенных кинематической парой 5-го класса. Механизмы более высоких классов образуются последовательным присоединением к механизму первого класса кинематических цепей, не изменяющих степени подвижности исходного механизма, то есть имеющих степень подвижности, равную нулю. Такая кинематическая цепь называется структурной группой. Поскольку в структурную группу входят только КП 5-го класса, а степень подвижности группы равна нулю, то можно записать W = 3n - 2P 5 = 0, откуда P 5 = 3/2 n.

Следовательно, в структурную группу может входить только четное число звеньев, поскольку P 5 может быть только целым числом. Структурные группы различают по классу и порядку. Группа 2-го класса и 2-го порядка состоит из двух звеньев и трех КП. Класс группы (выше 2-го) определяется числом внутренних КП, образующих подвижный замкнутый контур из наибольшего числа звеньев группы. Порядок группы определяется числом свободных элементов звеньев, которыми группа присоединяется к механизму. На рис.3.4 показан механизм 1-го класса, а так же структурные группы 2-го и 3-го классов. В результате структурного синтеза (присоединение структурных групп к механизму 1-го класса) получены четырехзвенные механизмы 2-го класса и шестизвенный механизм 3-го класса (рис.3.4).

При структурном анализе определяется степень подвижности механизма и разложение его кинематической цепи на структурные группы и ведущие звенья. При этом удаляются лишние степени свободы (если они есть) и пассивные связи (при их наличии).

3.4 Кинематический анализ механизмов Целью кинематического анализа является изучение движения звеньев механизма независимо от действующих на них сил. При этом принимаются допущения: звенья абсолютно жесткие и в кинематических парах отсутствуют зазоры. Решаются следующие основные задачи: а) определение положений звеньев и построение траекторий движения отдельных точек или звеньев в целом; б) нахождение линейных скоростей точек механизма и угловых скоростей звеньев; в) определение линейных ускорений точек механизма и угловых ускорений звеньев. Исходными данными являются: кинематическая схема механизма; размеры всех звеньев; законы движения ведущих звеньев. При кинематическом анализе механизмов используются аналитические, графоаналитические и графические методы. Обычно рассматривается полный цикл движения механизма. Результаты кинематического анализа позволяют при необходимости скорректировать схему механизма, кроме того, они необходимы для решения задач динамики механизма.

Определение положений и перемещений звеньев механизма Решение задачи проведем графическим и аналитическим методами. В качестве примера возьмем кривошипно-ползунный механизм. Дано: длина кривошипа r = 150 мм; длина шатуна l = 450 мм; ведущий кривошип (ω = const.) Положение кривошипа задается углом φ. Цикл движения такого механизма осуществляется за один полный оборот кривошипа – период цикла Т = 60/n = 2π/ω,. Где n - число оборотов в минуту; ω – угловая скорость, с -1. При этом φ = 2π, рад. Вычерчиваем кинематическую схему механизма в выбранном масштабе (рис.3.5).

На рис.3.5 принят масштаб 1:10. Строим схему механизма в восьми положениях кривошипа (чем больше положений механизма, тем выше точность полученных результатов).

Отмечаем положение ползуна ( рабочее звено). По полученным данным строим график зависимости перемещения точки В ползуна от угла поворота кривошипа φ (S В = f(φ)).

Этот график называется кинематической диаграммой перемещений точки В. Аналитический метод Перемещение ползуна отсчитывается от крайнего правого положения (рис.3.5). Анализируя рисунок, можно записать уравнения S = (r + l) – (r. cosφ + l. cosβ) (3.1) r.

sin φ = l. sin β Обозначив r/ l = λ, можно записать β = arcsin(λ. sin φ). Следовательно, для каждого угла φ не сложно определить соответствующий угол β, а затем решить первое уравнение системы (3.1). При этом точность результатов будет определяться только заданной точностью расчетов. В приведена приближенная формула для определения перемещений ползуна S = r.(1 - cos φ + sin 2 φ. λ /2) (3.2) Определение скоростей и ускорений точек и звеньев механизма Скорости и ускорения ведомых звеньев механизма могут быть определены методами планов, кинематических диаграмм и аналитическими.

Во всех случаях в качестве исходных должны быть известны: схема механизма при определенном положении ведущего звена, его скорость и ускорение. Рассмотрим применение указанных методов на примере кривошипно-ползунного механизма (рис.3.5) при φ = 45 о и n = 1200 об/мин, соответственно ω = π.n/30 = 125,7 с -1. План скоростей (ускорений) механизма.

Планом скоростей (ускорений) механизма называется фигура, образованная векторами скоростей (ускорений) точек звеньев при заданном положении механизма. Построение плана скоростей Известно По величине V АО = ω. r = 125,7.0,15 = 18,9 м/с. Выбираем масштаб построения, например, 1м/(с.мм). Отмечаем какую-нибудь точку в качестве полюса Р при построении плана скоростей (рис.3.6). От полюса откладываем вектор, Рис.

3.6 перпендикулярно АО. Вектор скорости точки В находим путем графического решения уравнения Известно направление векторов. Вектор лежит на горизонтальной прямой, а вектор перпендикулярен ВА. Из полюса и конца вектора проводим соответствующие прямые и замыкаем векторное уравнение. Замеряем расстояние Pb и ba и, с учетом масштаба, находим V В = 16,6 м/с, V ВА = 13,8 м/с.

Построение плана ускорений (рис.3.7) Ускорение точки А равно, поскольку = 0. По величине нормальное ускорение a n АО = ω 2. r = = 125,7 2.0,15 = 2370 м/с 2. Касательное ускорение a t АО = ε. r = 0, так как угловое ускорение ε = 0, поскольку ω = const. 3.7 Выбираем масштаб построения, например, 100м/(с 2.мм). Откладываем от полюса р а вектор, параллельный АО от А к О.

Вектор ускорения точки В находим путем графического решения уравнения. Вектор направлен параллельно ВА от В к А, его величина равна a n ВА = V ВА 2/ l = 13,8 2/0,45 = 423 м/с 2. A В = 1740 м/с 2; a t ВА = 1650 м/с 2. Метод кинематических диаграмм (рис.3.8) Метод кинематических диаграмм – это графический метод. Он включает в себя графическое дифференци-рование сначала графика перемещений, а затем графика скорости.

При этом кривые перемещений и скорости заменяются ломаной линией. Значение средней скорости на элементарном участке пути можно выразить в виде µ S – масштаб перемещения. Μ t – масштаб времени. В нашем случае µ S = 0,01 м/мм; µ t = 0,000625 с/мм. Масштаб скорости равен: µ V = µ S/(µ t.H V) = 0,01/(0,000625.30) = = 0,533 м/(с.мм). Масштаб ускорения равен: µ а = µ V/(µ t. H а) = 0,533/(0,000625.30) = = 28,44 м/(с 2.мм).

Порядок построения диаграммы скорости. На расстоянии H V (20-40 мм) ставится точка О – полюс построения. Из полюса проводятся прямые, параллельные отрезкам ломаной линии графика перемещения, до пересечения оси ординат. Ординаты переносятся на график скорости в середину соответствующих участков.

По полученным точкам проводится кривая – это и есть диаграмма скорости. Диаграмма ускорения строится аналогично, только исходным графиком становится диаграмма скорости, замененная ломаной линией. Для указания численных значений скорости и ускорения рассчитывается масштаб построения, как показано выше. Скорости и ускорения ползуна можно определить и аналитическим способом, путем последовательного дифференцирования приближенного уравнения (3.2).

(3.3) (3.4) Знание скоростей и ускорений звеньев механизма необходимо для динамического анализа механизма, в частности, для определения сил инерции, которые могут при больших ускорениях (как в нашем случае) многократно превышать статические нагрузки, например, вес звена. Ввиду краткости нашего курса, мы не проводим силовое исследование механизмов, но Вы самостоятельно можете ознакомиться с ним по литературе, в частности, рекомендованной в этом разделе. В теории механизмов и машин рассматриваются вопросы геометрии зубчатого зацепления, а так же вопросы трения в кинематических парах. Мы тоже рассмотрим эти вопросы, но в разделе « детали машин », применительно к конкретным случаям и задачам. Литература 1. Первицкий Ю.Д.

Закон о некоммерческих организациях кратко. Отметим, что перечень источников финансирования не является закрытым, основное требование, которое предъявляется к источникам финансирования – законность и разрешенность такого источника. • Внешние – пожертвования, гранты, субсидии, дотации и т.д.

Расчет и конструирование точных механизмов. – Л.: Машиностроение, 1976. Заблонский К.И. Прикладная механика. – Киев: Вища школа, 1984. Теория механизмов и машин. Конспект лекций.

– Иркутск: Издательство ИрГТУ, 2001.

Курс 'Теория машин и механизмов' является первой частью общеинженерной дисциплины 'Основы проектирования машин'. Вторая часть этой дисциплины называется 'Детали машин' или 'Основы конструирования машин'. На специальности, по которой Вы проходите подготовку, курс ТММ изучается в течение двух семестров и состоит из: 1-ый семестр. Курс лекций объемом 36 часов, практических занятий (включая два рубежных контроля) - 16 часов, лабораторного практикума - 16 часов.

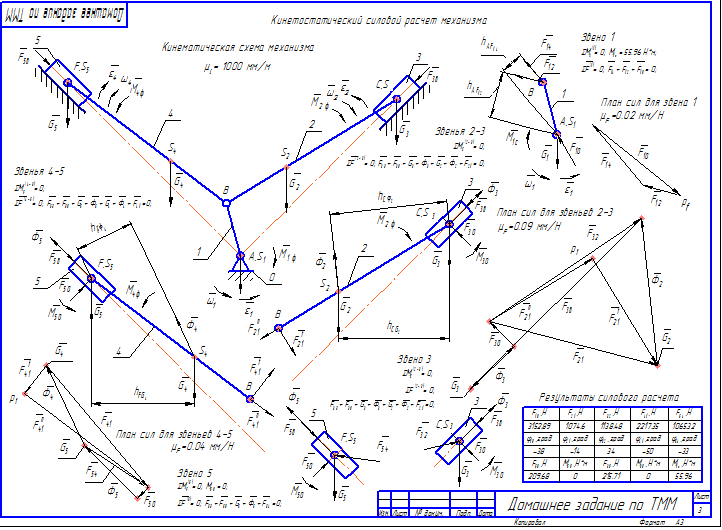

В разделе самостоятельная работа два домашних задания: 1-ое домашнее задание 'Структурный и кинематический анализ рычажного механизма'; 2-ое домашнее задание 'Кинетостатический силовой расчет рычажного механизма'. Семестр завершается дифференцированным зачетом с учетом рейтинга по домашним заданиям, рубежным контролям и лабораторным работам. 2-ой семестр. Курсовая работа (проект) с объемом 4 листа графической части и пояснительная записка на 30-50 рукописных (машинописных) страниц. Содержание листов курсовой работы: лист 1 - динамический анализ машинного агрегата, лист 2 - кинетостатический силовой расчет основного рычажного механизма, лист 3 -проектирование механизмов с зубчатыми передачами, лист 4 - проектирование кулачковых механизмов.

Курсовая работа защищается комиссии из двух преподавателей, по ней проставляется дифференцированный зачет. Рекомендуемая основная литература. Теория механизмов и машин.

М.: Высшая школа, 1987. Курсовое проектирование по теории механизмов и механике машин. М.: Высшая школа, 1986. Артоболевкий И.И. Теория механизмов и машин. М.: Наука, 1988.

Левитский Н.И. Теория механизмов и машин. М.,: Наука, 1990. Рекомендуемая дополнительная литература. Теория механизмов. М.: Высшая школа, 1973.

Заблонский К.И. Теория механизмов и машин.

Киев.: Выша школа, 1989. Цель и задачи курса. Теория механизмов и машин - научная дисциплина (или раздел науки), которая изучает строение (структуру), кинематику и динамику механизмов в связи с их анализом и синтезом.(И.И.Артоболевский) Цель ТММ - анализ и синтез типовых механизмов и их систем. Задачи ТММ: разработка общих методов исследования структуры, геометрии, кинематики и динамики типовых механизмов и их систем.

Типовыми механизмами будем называть простые механизмы, имеющие при различном функциональном назначении широкое применение в машинах, для которых разработаны типовые методы и алгоритмы синтеза и анализа. Рассмотрим в качестве примера кривошипно-ползунный механизм. Этот механизм широко применяется в различных машинах: двигателях внутреннего сгорания, поршневых компрессорах и насосах, станках, ковочных машинах и прессах. В каждом варианте функционального назначения при проектировании необходимо учитывать специфические требования к механизму. Однако математические зависимости, описывающие структуру, геометрию, кинематику и динамику механизма при всех различных применениях будут практически одинаковыми. Главное или основное отличие ТММ от учебных дисциплин изучающих методы проектирования специальных машин в том, что ТММ основное внимание уделяет изучению методов синтеза и анализа, общих для данного вида механизма, независящих от его конкретного функционального назначения. Специальные дисциплины изучают проектирование только механизмов данного конкретного назначения, уделяя основное внимание специфическим требованиям.

При этом широко используются и общие методы синтеза и анализ, которые изучаются в кусе ТММ. Краткая историческая справка Как самостоятельная научная дисциплина ТММ, подобно другим прикладным разделам науки, возникла в результате промышленной революции начало которой относится к 30-м годам XVIII века. Однако машины существовали за долго до этой даты. Поэтому в истории развития ТММ можно условно выделить четыре периода: 1-й период до начала XIX века - период эмпирического машиностроения в течение которого изобретается большое количество простых машин и механизмов: подъемники, мельницы, камнедробилки, ткацкие и токарные станки, паровые машины (Леонардо да Винчи, Вейст, Ползунов, Уатт). Одновременно закладываются и основы теории: теорема о изменении кинетической энергии и механической работы, 'золотое правило механики', законы трения, понятие о передаточном отношении, основы геометрической теории циклоидального и эвольвентного зацепления ( Карно, Кулон, Амонтон, Кадано Дж., Ремер, Эйлер). 2-й период от начала до середины XIX века - период начала развития ТММ.

В это время разрабатываются такие разделы как кинематическая геометрия механизмов (Савари, Шаль, Оливье), кинетостатика (Кариолис), расчет маховика (Понселе), классификация механизмов по функции преобразования движения (Монж, Лану) и другие разделы. Пишутся первые научные монографии по механике машин (Виллис, Бориньи), читаются первые курсы лекций по ТММ и издаются первые учебники (Бетанкур, Чижов, Вейсбах). 3-й период от второй половины XIX века до начала XX века - период фундаментального развития ТММ. За этот период разработаны: основы структурной теории (Чебышев, Грюблер, Сомов, Малышев), основы теории регулирования машин (Вышнеградский), основы теории гидродинамической смазки (Грюблер), основы аналитической теории зацепления (Оливье, Гохман), основы графоаналитической динамики (Виттенбауэр, Мерцалов), структурная классификация и структурный анализ (Ассур), метод планов скоростей и ускорений (Мор, Манке), правило проворачиваемости механизма (Грасгоф) и многие другие разделы ТММ.

4-й период от начала XX века до настоящего времени - период интенсивного развития всех направлений ТММ как в России, так и за рубежом. Среди русских ученых необходимо отметить обобщающие работы Артоболевского И.И., Левитского Н.И., Фролова К.В.; в области структуры механизмов - работы Малышева, Решетова Л.Н., Озола О.Г.; по кинематике механизмов - работы Колчина Н.И., Смирнова Л.П., Зиновьева В.А.; по геометрии зубчатых передач - работы Литвина Ф.Л., Кетова Х.Ф., Гавриленко В.А., Новикова М.Л.; по динамике машин и механизмов - Горячкин В.П., Кожевников С.Н., Коловский М.З.

Теория Машин И Механизмов Основные Понятия

Данное перечисление не охватывает и малой доли работ выдающихся ученых, внесших существенный вклад в развитие ТММ в этот период. Из зарубежных ученых необходимо отметить работы Альта Х., Бегельзака Г., Бейера Р., Крауса Р., Кросли Ф. И многих других. Основные разделы курса ТММ. структура механизмов и машин;. геометрия механизмов и их элементов;.

кинематика механизмов;. динамика машин и механизмов. Связь курса ТММ с общеобразовательными, общеинженерными и специальными дисциплинами.

Теория Машин И Механизмов

Лекционный курс ТММ базируется на знаниях полученных студентом на младших курсах при изучении физики, высшей и прикладной математики, теоретической механики, инженерной графики и вычислительной техники. Знания, навыки и умение приобретенные студентом при изучении ТММ служат базой для курсов детали машин, подъемно-транспортные машины, системы автоматизированного проектирования, проектирование специальных машин и основы научных исследований. Понятие о инженерном проектировании.

Инженерное проектирование - это процесс, в котором научная и техническая информация используется для создания новой системы, устройства или машины, приносящих обществу определенную пользу 7. Проектирование (по ГОСТ 22487-77) - это процесс составления описания, необходимого для создания еще несуществующего объекта (алгоритма его функционирования или алгоритма процесса), путем преобразования первичного описания, оптимизации заданных характеристик объекта (или алгоритма его функционирования), устранения некорректности первичного описания и последовательного представления (при необходимости) описаний на различных языках. Проект (от латинского projectus - брошенный вперед) - совокупность документов и описаний на различных языках (графическом - чертежи, схемы, диаграммы и графики; математическом - формулы и расчеты; инженерных терминов и понятий - тексты описаний, пояснительные записки), необходимая для создания какого-либо сооружения или изделия. Методы проектирования.